မှိုအပူချိန်ဆိုသည်မှာ ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်တွင် ထုတ်ကုန်နှင့်ထိတွေ့သော မှိုပေါက်၏ မျက်နှာပြင်အပူချိန်ကို ရည်ညွှန်းသည်။အဘယ်ကြောင့်ဆိုသော် ၎င်းသည် ထုတ်ကုန်၏ အတွင်းပိုင်းစွမ်းဆောင်ရည်နှင့် အသွင်အပြင်အရည်အသွေးအပေါ် များစွာသက်ရောက်မှုရှိသော မှိုပေါက်အတွင်းရှိ ထုတ်ကုန်၏ အအေးခံနှုန်းကို တိုက်ရိုက်အကျိုးသက်ရောက်သောကြောင့်ဖြစ်သည်။

1. ထုတ်ကုန်များ၏အသွင်အပြင်အပေါ်မှိုအပူချိန်၏အကျိုးသက်ရောက်မှု။

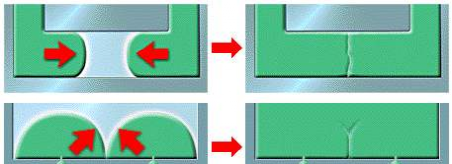

အပူချိန်မြင့်မားခြင်းသည် ထုတ်ကုန်၏မျက်နှာပြင်ကို ချောမွေ့တောက်ပြောင်စေပြီး အထူးသဖြင့် ဖန်ဖိုင်ဘာအားဖြည့်အစေးထုတ်ကုန်များ၏ မျက်နှာပြင်အလှကို တိုးတက်ကောင်းမွန်စေရန်အတွက် အစေး၏ အရည်ထွက်မှုကို ပိုမိုကောင်းမွန်စေပါသည်။တစ်ချိန်တည်းမှာပင်၊ ၎င်းသည် ပေါင်းစပ်လိုင်း၏ ကြံ့ခိုင်မှုနှင့် အသွင်အပြင်ကိုလည်း တိုးတက်စေသည်။

ထွင်းထုထားသောမျက်နှာပြင်အတွက်၊ မှိုအပူချိန်နိမ့်ပါက၊ ထုတ်ကုန်၏မျက်နှာပြင်ကိုတောက်ပြောင်စေသည်။ .မှိုအပူချိန်နှင့် ပစ္စည်းအပူချိန်ကို တိုးမြှင့်ခြင်းဖြင့် စံပြ etching effect ကို ရရှိနိုင်သည်။

2. ထုတ်ကုန်၏ အတွင်းစိတ်ဖိစီးမှုအပေါ် လွှမ်းမိုးမှု။

အတွင်းစိတ်ဖိစီးမှု ဖြစ်ပေါ်လာခြင်းသည် အခြေခံအားဖြင့် အအေးခံချိန်အတွင်း မတူညီသော အပူကျုံ့ခြင်းကြောင့် ဖြစ်ပေါ်လာခြင်းဖြစ်သည်။ထုတ်ကုန်ဖွဲ့စည်းသောအခါ၊ ၎င်း၏အအေးခံမှုသည် မျက်နှာပြင်မှ အတွင်းပိုင်းအထိ တဖြည်းဖြည်း ပျံ့နှံ့သွားပြီး မျက်နှာပြင်သည် ပထမကျုံ့သွားကာ မာကျောသွားကာ အတွင်းပိုင်းအထိ တဖြည်းဖြည်း ပျံ့နှံ့သွားပါသည်။ဤလုပ်ငန်းစဉ်တွင်၊ ကျုံ့နှုန်းကွာခြားမှုကြောင့် အတွင်းစိတ်ဖိစီးမှုကို ဖြစ်ပေါ်စေပါသည်။

ပလပ်စတစ်အပိုင်းရှိ ကျန်နေသော အတွင်းစိတ်ဖိစီးမှုသည် အစေး၏ elastic ကန့်သတ်ချက်ထက် ပိုများသောအခါ သို့မဟုတ် အချို့သော ဓာတုပတ်ဝန်းကျင်၏ တိုက်စားမှုအောက်တွင်၊ ပလတ်စတစ်အစိတ်အပိုင်း၏ မျက်နှာပြင်ပေါ်တွင် အက်ကွဲမှုများ ဖြစ်ပေါ်လိမ့်မည်။PC နှင့် PMMA ဖောက်ထွင်းမြင်ရသော resin ၏လေ့လာမှုက မျက်နှာပြင်အလွှာရှိ ကျန်ရှိသော အတွင်းစိတ်ဖိစီးမှုကို ဖိသိပ်ထားပြီး အတွင်းအလွှာသည် တိုးချဲ့ကြောင်းပြသသည်။

မျက်နှာပြင်ဖိသိပ်မှုဖိအားသည် ၎င်း၏မျက်နှာပြင်အအေးခံမှုအခြေအနေပေါ်တွင်မူတည်ပြီး အအေးမှိုသည် သွန်းသောအစေးကို လျင်မြန်စွာအေးသွားစေပြီး ပုံသွင်းထားသောထုတ်ကုန်များသည် ကျန်ရှိသောအတွင်းပိုင်းဖိစီးမှုကိုပိုမိုမြင့်မားစေသည်။

မှိုအပူချိန်သည် အတွင်းစိတ်ဖိစီးမှုကို ထိန်းချုပ်ရန် အခြေခံအကျဆုံး အခြေအနေဖြစ်သည်။မှိုအပူချိန်အနည်းငယ်ပြောင်းလဲပါက ကျန်ရှိသော အတွင်းစိတ်ဖိစီးမှုမှာ အလွန်ပြောင်းလဲသွားမည်ဖြစ်ပါသည်။ယေဘူယျအားဖြင့်၊ ထုတ်ကုန်တစ်ခုစီ၏ လက်ခံနိုင်သော အတွင်းစိတ်ဖိစီးမှုနှင့် အစေးတွင် ၎င်း၏ အနိမ့်ဆုံးမှိုအပူချိန် ကန့်သတ်ချက်ရှိသည်။ပါးလွှာသော နံရံများ သို့မဟုတ် ရှည်လျားသော စီးဆင်းမှုအကွာအဝေးကို ဖွဲ့စည်းသောအခါ၊ မှိုအပူချိန်သည် ယေဘူယျပုံသွင်းမှု၏ အနည်းဆုံးထက် ပိုမြင့်သင့်သည်။

3. ထုတ်ကုန်အတက်အကျကို မြှင့်တင်ပါ။

မှို၏ အအေးပေးစနစ်၏ ဒီဇိုင်းသည် ကျိုးကြောင်းဆီလျော်မှုမရှိပါက သို့မဟုတ် မှို၏အပူချိန်ကို ကောင်းစွာမထိန်းနိုင်ဘဲ၊ ပလပ်စတစ်အစိတ်အပိုင်းများကို လုံလောက်စွာအအေးမခံရပါက၊ ၎င်းသည် ပလပ်စတစ်အစိတ်အပိုင်းများကို ကွဲသွားစေသည်။

မှို၏အပူချိန်ထိန်းချုပ်မှုအတွက်၊ အပြုသဘောမှိုနှင့်အနုတ်လက္ခဏာမှိုအကြားအပူချိန်ကွာခြားချက်၊ မှိုအူတိုင်နှင့်မှိုနံရံ၊ မှိုနံရံနှင့်ထည့်သွင်းခြင်းကိုထိန်းချုပ်ရန်အတွက်ထုတ်ကုန်များ၏ဖွဲ့စည်းပုံသွင်ပြင်လက္ခဏာများနှင့်အညီဆုံးဖြတ်သင့်သည်။ molding ၏အစိတ်အပိုင်းတစ်ခုစီ၏အအေးကျုံ့နှုန်း။ပျော့ပျောင်းပြီးနောက် ပလတ်စတစ် အစိတ်အပိုင်းများသည် အပူချိန်မြင့်မြင့်ဖြင့် ဆွဲငင်သည့် ဦးတည်ရာသို့ ကွေးသွားတတ်သည်၊ ထို့ကြောင့် တိမ်းညွှတ်ကျုံ့သွားမှု ကွာခြားမှုကို ထေမိစေရန်နှင့် လမ်းညွှန်ဥပဒေနှင့်အညီ ပလတ်စတစ် အစိတ်အပိုင်းများ ယိုယွင်းခြင်းကို ရှောင်ရှားရန် ဖြစ်သည်။လုံးဝအချိုးကျသောပုံသဏ္ဍာန်နှင့်ဖွဲ့စည်းတည်ဆောက်ပုံရှိသောပလပ်စတစ်အစိတ်အပိုင်းများအတွက်၊ မှိုအပူချိန်ကို လိုက်လျောညီထွေဖြစ်အောင် ထိန်းသိမ်းထားသင့်သည်၊ သို့မှသာ ပလပ်စတစ်အစိတ်အပိုင်း၏ အစိတ်အပိုင်းတစ်ခုစီ၏ အအေးခံမှုကို မျှတသင့်သည်။

4. ထုတ်ကုန်၏ ပုံသွင်းကျုံ့မှုကို ထိခိုက်စေပါသည်။

မှိုနိမ့်သောအပူချိန်သည် "အေးခဲနေသောလမ်းကြောင်း" ကိုအရှိန်မြှင့်ပေးပြီး မှိုအတွင်းအရည်ပျော်သည့်အလွှာ၏အထူကိုတိုးစေပြီး၊ မှိုနိမ့်သောအပူချိန်သည် ပုံဆောင်ခဲကြီးထွားမှုကိုဟန့်တားသောကြောင့် ထုတ်ကုန်များ၏ပုံသွင်းကျုံ့မှုကိုလျှော့ချပေးသည်။ဆန့်ကျင်ဘက်အနေနှင့်၊ မှိုအပူချိန်မြင့်မားသောအခါ အရည်ပျော်မှုသည် ဖြည်းညှင်းစွာအေးသွားသည်၊ အပန်းဖြေချိန်ကြာသည်၊ တိမ်းညွှတ်မှုအဆင့်နိမ့်သည်၊ ၎င်းသည် ပုံဆောင်ခဲဖြစ်ရန်အတွက် အကျိုးရှိပြီး ထုတ်ကုန်၏ အမှန်တကယ်ကျုံ့သွားမှုသည် ပိုကြီးသည်။

5. ထုတ်ကုန်၏ ပူပြင်းသော ပုံပျက်ခြင်း အပူချိန်ကို ထိခိုက်စေပါသည်။

အထူးသဖြင့် ပုံဆောင်ခဲပလတ်စတစ်များအတွက်၊ ထုတ်ကုန်ကို မှိုအပူချိန်နိမ့်သောနေရာတွင် ပုံသွင်းပါက၊ မော်လီကျူးတိမ်းညွှတ်မှုနှင့် ပုံဆောင်ခဲများသည် ချက်ချင်းအေးခဲသွားပြီး၊ မော်လီကျူးကွင်းဆက်သည် တစ်စိတ်တစ်ပိုင်း ပြန်လည်စီစဥ်ပြီး မြင့်မားသောအပူချိန်ပတ်ဝန်းကျင် သို့မဟုတ် အလယ်တန်းလုပ်ဆောင်မှုအခြေအနေများတွင် ပုံဆောင်ခဲဖြစ်သွားလိမ့်မည်၊ ပစ္စည်း၏အပူပုံပျက်ခြင်းအပူချိန် (HDT) ထက် သို့မဟုတ် များစွာနိမ့်သည်။

မှန်ကန်သောနည်းလမ်းမှာ ဆေးထိုးပုံသွင်းခြင်းအဆင့်တွင် ထုတ်ကုန်ကို အပြည့်အ၀ ပုံဆောင်ခဲဖြစ်အောင်ပြုလုပ်ရန်နှင့် မြင့်မားသောအပူချိန်ပတ်ဝန်းကျင်တွင် အရည်ကြည်ဓာတ်လွန်ကဲခြင်းနှင့် ကျုံ့လွန်ခြင်းတို့ကို ရှောင်ရှားရန် အကြံပြုထားသောမှိုအပူချိန်ကို အသုံးပြုခြင်းဖြစ်သည်။

စကားလုံးတစ်လုံးတွင်၊ မှိုအပူချိန်သည် ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်တွင် အခြေခံအကျဆုံးထိန်းချုပ်မှုဘောင်များထဲမှတစ်ခုဖြစ်ပြီး ၎င်းသည် မှိုဒီဇိုင်းတွင်လည်း အဓိကထည့်သွင်းစဉ်းစားပါသည်။

ထုတ်ကုန်ဖွဲ့စည်းခြင်း၊ ဆင့်ပွားလုပ်ဆောင်ခြင်းနှင့် နောက်ဆုံးအသုံးပြုမှုအပေါ် ၎င်း၏သြဇာလွှမ်းမိုးမှုကို လျှော့တွက်၍မရပါ။

ပို့စ်အချိန်- ၂၃-၁၂-၂၂